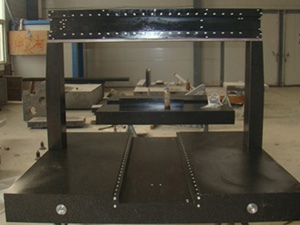

提高铸铁平台工作面硬度的措施

通过采取提高铸铁平台出炉温度、细化晶粒、合金化处理以及铸造工艺改进等措施,成功生产出各项力学性能均符合设计要求的铸铁平台产品,其工作面硬度值不仅达到180~230 HB,而且加工前后以及薄厚断面的硬度值也相差很小。

铸铁平台铁水的浇铸方法一般是采用高温出炉低温浇注的工艺,浇铸温度一般是1400度左右,浇注温度的提高可以使合金流动性提高,防止铸件产生浇不足、冷隔等铸造缺陷,但浇注温度过高,金属的总收缩量增加,吸气增多,氧化严重,铸铁平台铸件容易产生缩孔缩松粘砂气孔粗晶等缺陷,因此,在保证足够流动性的前提下尽量降低浇注温度。

铸铁平台http://www.hbtclj.com材质是灰口合金铸铁HT200-ht300,一般指含碳量2.7~4.0%、含硅量0.5~3%和锰、磷、硫总量不超过2%的铁、碳、硅合金,碳量的75~90%为片状石墨,断口呈暗灰色,因而得名。由于石墨的强度很低(2kgf/mm2),且呈片状分布于基体中,所以石墨在灰口铸铁中起着割裂基体、恶化机械性能的作用,但石墨在铸铁中可起吸震和自润滑作用,所以 用灰口铸铁制作平台平板。

为了消除铸铁平台在长期使用中尺寸、形状发生变化,常在低温回火后(低温回火温度150-250℃)精加工前,把铸铁平台件重新加热到100-150℃,保持5-20小时,这种为稳定精密铸铁平台质量的处理,叫做铸铁平台的时效处理。

铸铁平台采用实型铸造,是将与铸铁平台铸件尺寸形状相似的泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。实型铸造铸铁平台是一种近无余量、 成型的新工艺,该工艺无需取模、无分型面、无砂芯,因而铸件没有飞边、毛刺和拔模斜度,并减少了由于型芯组合而造成的尺寸误差,铸件表面粗糙度可达Ra3.2至12.5μm;铸件尺寸精度可达CT7至9;加工余量 多为1.5至2mm,可大大减少机械加工的费用。