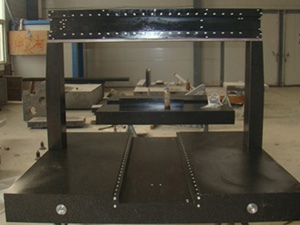

铸铁平台精度的保证需要各个工序的精确加工

铸铁平台材料一般用灰口铸铁常用的牌号有HT200-HT250,是用于工件、设备检测、划线、装配、焊接、组装、铆焊的平面基准量具,铸铁平台铸造方法多用消失模手工造型,毛坯精度低,加工余量大,有时也采用钢板焊接方式,因此,铸铁平台精度的保证需要各个工序的 加工。

1、时效处理:为了消除铸造时形成的内应力,减少变形,保证其加工精度的稳定性,毛坯铸造后要安排人工时效处理,精度要求高或形状复杂的箱体还应在粗加工后多加一次人工时效处理,以消除粗加工造成的内应力,进一步提高加工精度的稳定性。

2、铸铁平台加工步骤:

a、基准先行:铸铁平台在加工过程中,上面作为定位基准的表面应首先加工出来,以便尽快为后续工序的加工提供精基准,称为“基准先行”。

b、划分加工阶段:加工质量要求高的表面,都划分加工阶段,一般可分为粗加工、半精加工和精加工三个阶段,主要是为了保证加工质量,有利于合理使用设备,便于安排热处理工序;以及便于时发现毛坯缺陷等。

c、先孔后面:对于铸铁装配平台、T型槽平台、镗床工作台等应先加工平面后加工孔,这样 可以以平面定位加工孔,保证平面和孔的位置精度,而且对平面上的孔的加工带来方便。

d、工作面工艺:人工铲刮在铸铁平台加工过程中是 重要的工艺,它决定了铸铁平台的平面度误差大小,以及工作面的可接触点数,0级板平台在每边为25㎜平方的范围内不少于25点;1级平台在每边为25㎜平方的范围内不少于20点;2级平板平台在每边为25㎜平方的范围内不少于16点;3级平板平台在每边为25㎜平方的范围内不少于12点,铲刮完成后平台四个边棱倒钝,被铲刮铸铁平台表面无裂纹、气孔、变形。非加工面打磨平整,清渣,并喷涂防锈底漆。这一工序通过目视和手感来检验。

e、经铲刮后不平度匀差在0.06以内的为合格,不需要再进行铲刮,平平度超过0.07的要返工。其余经精铣产生的误差均由人工铲刮到合格。这一工用水平仪,平尺、塞尺来检验。

3、工作面检验:

a、铸铁平台工作面不得有严重影响外观和使用性能有砂孔、气孔、裂纹、夹渣、缩松、划痕、碰伤、锈点等缺陷;

b、精度等级为0级~3级的平板工作面上,直径小于15mm的砂孔允许用相同的材料堵塞,其硬度应小于同围材料的硬度。工作面堵塞的砂孔应不多于4个。且砂孔之间的距离应不小于80mm。

c、平板工作面通常应用采用刮削加工艺。对采用刮削加工期的3级平板工作面,其表面粗糙度Ra的 允许值为5чm。

d、 平板工作面采用刮削工艺应进行涂色对研检验。对研后显示的接触点面积的比率见表3的规定,或者按25mm×25mm中的接触点数之差应不大于5点。若有争议,按接触点面积的比率为评定依据。

e、铲刮面的打磨要保证平直,接触面完整,不许有打磨痕迹,要抛光滑。刮削面部允许有明显的起刀或落刀痕迹和深的凹痕现象。刮削面上不允许有撕痕(粗糙的条状刮痕和明显刀迹)、振痕、划道。这道工序用目视和手感检验。

4、标志与包装:a)制造厂偿命或注册商标;b)产品名称;c)规格和精度等级;d)产品序号和制造日期; e)本标准的标准号.平板的包装箱上应标志:a)制造厂偿命或注册商标;b)产品名称;c)规格和精度等级;d)产品序号和制造日期;e)防振、防水、防潮等标记。

铸铁平台http://www.hbtclj.com用于工件检测或划线的平面基准器具,又称为平台,按精度分为0、1、2和3级,规格从200×200-3000×6000mm, 殊规格根据需方图纸制作,其中0、1和2级平台常用于以涂色法检验工件的平面度误差、以光隙法或指示表法检验工件的直线度误差,在测量工作中也常利用它的测量平面作为定位平面。